Vorwärmer - das Funktionsprinzip

Vorwärmer sind in zwei verschiedenen Systemen konzipiert:

- Direkte Beheizung (D): Das thermoplastische Material wird direkt vom Brenner erhitzt

Standard-Kapazitäten: 300 L, 500 L, 750 L, 1000 L (660 Lb gew., 1100 Lb gew., 1650 Lb gew., 2200 Lb gew.) - Indirekte Beheizung (ID): Das thermoplastische Material wird über Wärmeträgeröl in einer separaten, vom Brenner beheizten Kammer erwärmt

Standardkapazitäten: 250 L, 400 L, 600 L, 800 L, 1100 L, 1600 L, 2500 L (550 Lb gew., 880 Lb gew., 1320 Lb gew., 1760 Lb gew., 2420 Lb gew., 3520 Lb gew., 5500 Lb gew.)

Der Brenner wird entweder mit Dieselöl oder Propangas betrieben. Die auf dem Markt am meisten verbreitete Version ist jedoch die mit Dieselbrennern. Diesel hat den Vorteil, dass er beim Transport auf einem Lastwagen nicht als Gefahrgut gilt. Außerdem ist die Handhabung und das Nachfüllen von Diesel in einen Kraftstofftank einfacher als der Austausch der Propangastanks für den Gasbrenner.

Die Vorwärmer werden auch mit einem Thermostat für thermoplastische Materialtemperaturen von +50 °C (122 °F) bis 270 °C (+482 °F) geliefert. Dazu gehört ein integriertes Display, das die tatsächliche Temperatur des Thermoplasts anzeigt.

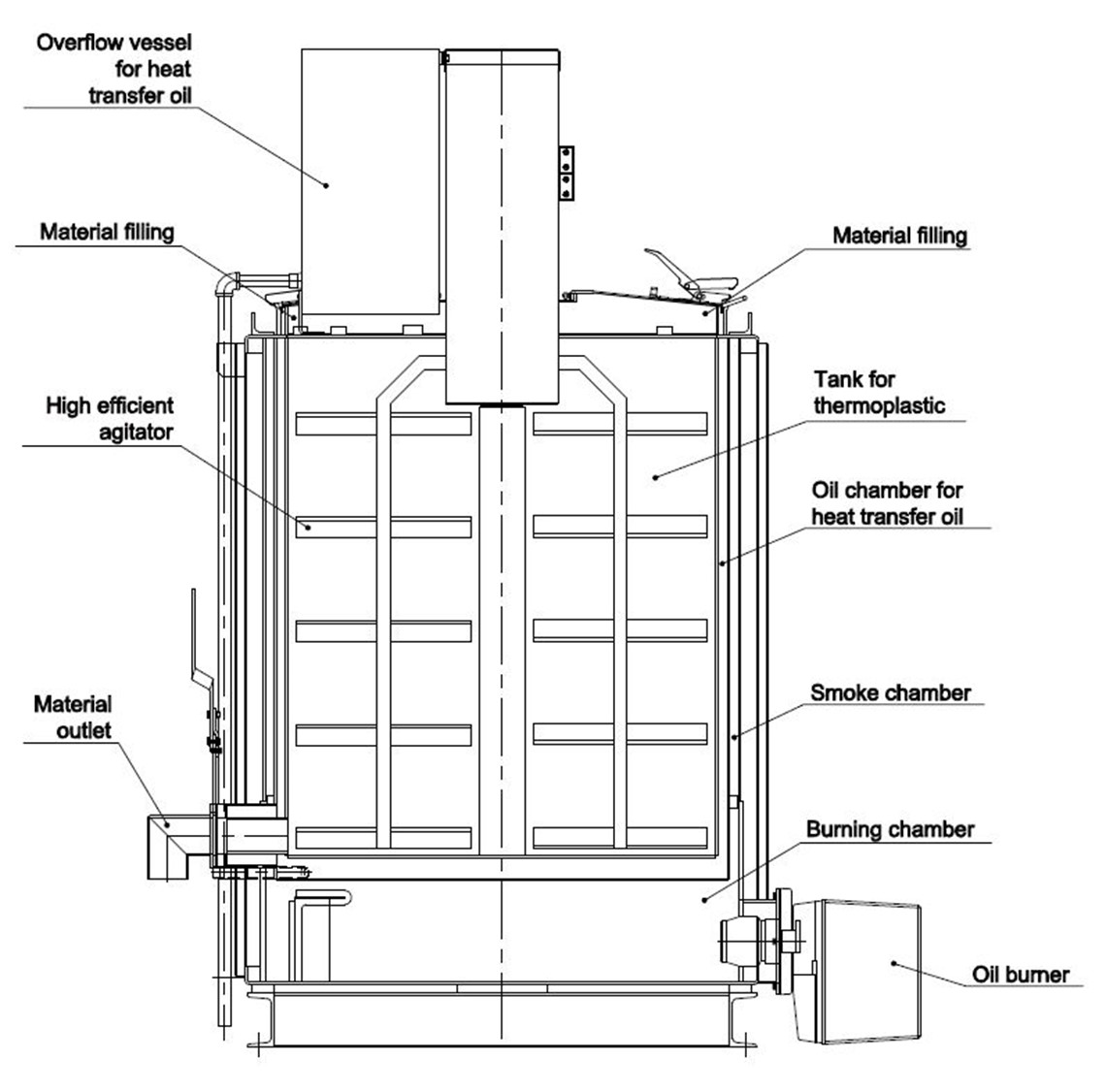

Indirekte Beheizung über Thermoöl

Das thermoplastische Material wird über Wärmeträgeröl in einer separaten, vom Brenner beheizten Kammer erwärmt. Die Ölkammer befindet sich in den Seitenwänden des Vorwärmers. Daher erfolgt die Erwärmung des thermoplastischen Materials aufgrund der den Vorwärmer umgebenden Ölkammern aus verschiedenen Winkeln. Dies ist ein Unterschied zum direkten Heizsystem, bei dem die Erwärmung von einer Stelle aus erfolgt - dem Boden des Vorwärmers.

VORTEILE DER INDIREKTEN HEIZUNG

- Eine bessere thermische Kontrolle sichert eine schonende Behandlung des thermoplastischen Materials. Dies gewährleistet optimale Anwendungsbedingungen im Temperaturarbeitsbereich - maximale Erwärmung ohne Gefahr der Materialbeschädigung

- Sichere Aufheizbedingungen durch die gleichmäßige Wärmeverteilung des Thermoöls

- Gleichmäßige Lagertemperatur in allen Teilen des Vorwärmers - keine Hot Spots

- Längere Lebensdauer des Vorwärmers durch die schonendere Wärmezufuhr des Brenners - keine Überhitzung der Stahlteile

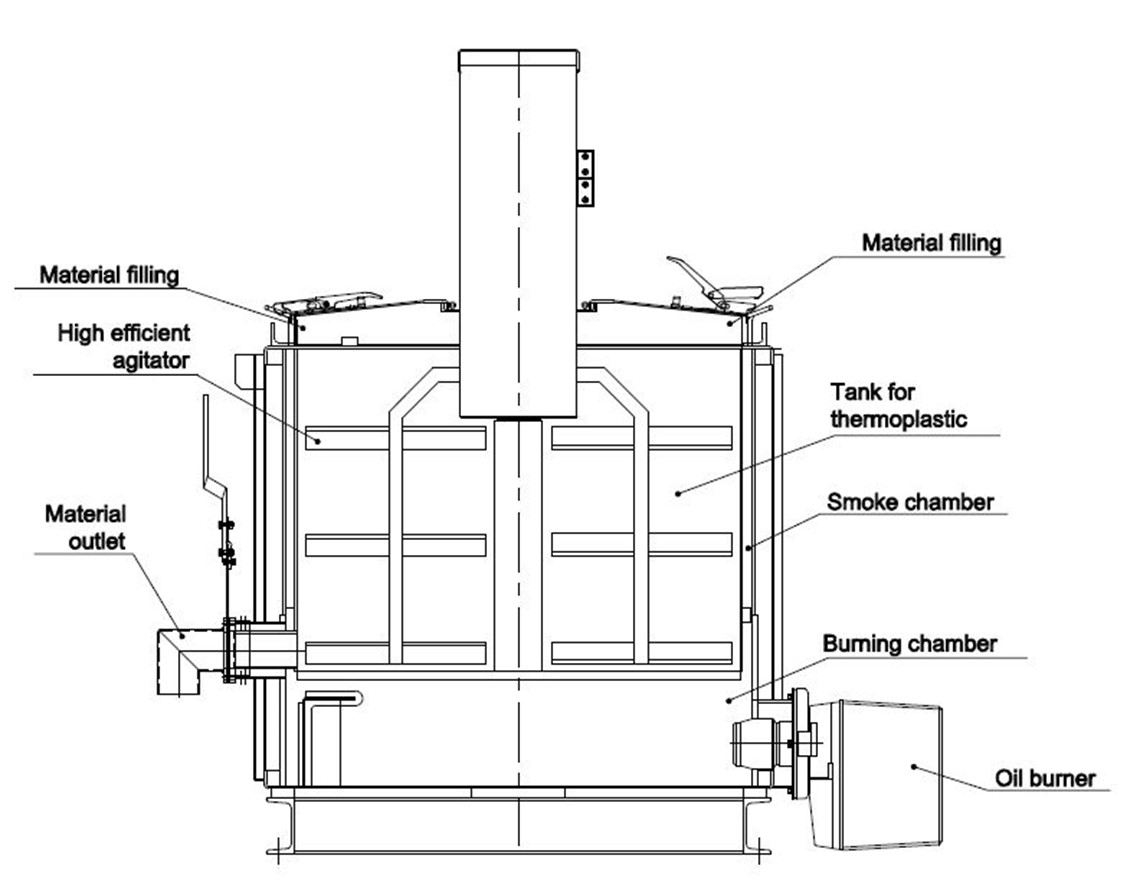

Direkte Beheizung über Brenner

Das thermoplastische Material wird direkt vom Brenner erhitzt, der sich am Boden des Vorwärmers befindet. Daher erfolgt die Erwärmung des thermoplastischen Materials von einer einzigen Stelle aus - dem Boden des Vorwärmers. Dies ist ein Unterschied zum indirekten System, bei dem die Erwärmung des thermoplastischen Materials aufgrund des Wärmeträgeröls in den Ölkammern, die den Vorwärmer umgeben, aus verschiedenen Winkeln erfolgt.

VORTEILE DER DIREKTBEHEIZUNG

- Schnelle Aufheizzeit, da der Brenner nur den Stahl des Vorwärmers erhitzen muss - kein Thermoöl als Zwischenmedium

- Höhere Schmelzleistung durch stärkere Erwärmung im Vorwärmer, der dann den Thermoplasten erwärmt und aufschmilzt

- Einfache Konstruktion - es ist kein Thermalölreservoir in die Konstruktion eingebaut

- Geringerer Selbstkostenpreis aufgrund der einfacheren Konstruktion

Hochgeschwindigkeitsrührwerk und Mischarme für effizientes Mischen

Sowohl die direkten als auch die indirekten Vorwärmer sind mit einem Hochgeschwindigkeitsrührwerk und Mischarmen ausgestattet, die eine perfekte Durchmischung des Thermoplasts gewährleisten. Das Rührwerk kann sich sowohl im Uhrzeigersinn (CW) als auch gegen den Uhrzeigersinn (CCW) drehen.

Als Option ist es möglich, ein automatisches Umkehrrührwerk mit variabler Geschwindigkeit auf dem Vorwärmer zu montieren. Mit dieser Option ist es möglich, das Rührwerk langsam zu drehen, wenn die festen Beutel mit Thermoplast in den Vorwärmer gefüllt werden, und die Geschwindigkeit allmählich zu erhöhen, wenn sie schmelzen.

Das automatische Reversierrührwerk kann so eingestellt werden, dass es z. B. 60 Sekunden im Uhrzeigersinn läuft, dann eine 5-sekündige Pause macht und dann wieder 15 Sekunden im Uhrzeigersinn läuft; dies wird kontinuierlich wiederholt, wenn das Rührwerk auf Automatik eingestellt ist. Solche automatischen Zyklusfolgen sind ein großer Vorteil für die Gleichmäßigkeit des Thermoplasts beim Schmelzen.

Wahl der optimalen Vorwärmerleistung

Um einen kontinuierlichen Straßenmarkierungsprozess zu gewährleisten, ist es wichtig, die richtige Größe des Vorwärmers zu wählen. Dies geschieht durch Berechnung des Materialverbrauchs der Straßenmarkierungsmaschine anhand der folgenden Faktoren

- Geschwindigkeit der Maschine in km/h

- Markierungsmenge pro Tag

- Masse des Straßenmarkierungsmaterials, berechnet aus Markierungsbreite, -muster, -dicke und Dichte des Thermoplastiks ρ ~2 kg/Liter

Eine Faustregel besagt, dass das Gesamtvolumen des Vorwärmers mindestens das Vierfache des Tankvolumens der Markierungsmaschine betragen muss; z.B. für eine BM 3000 T Maschine mit einem Materialvolumen von 445 L wird empfohlen, ein Materialvolumen des Vorwärmers von mindestens 4 X 445 Liter (4 x 979 lb wt) = 1780 L zu haben. Um das Schmelzen so effizient wie möglich zu gestalten, empfehlen wir, dieses Materialvolumen auf zwei Vorwärmer statt auf einen zu verteilen (z.B. 2 Vorwärmer mit 800 L).

Bitte wenden Sie sich an Borum, um sich bei der Auswahl der Vorwärmer beraten zu lassen.

TIPPS FÜR DIE RICHTIGE VERWENDUNG, WARTUNG UND SCHMELZTEMPERATUR DES VORWÄRMERS

Es ist ratsam, bei eingeschaltetem Vorwärmer KEINEN leeren oder niedrigen Materialstand im Vorwärmer zu haben. Wenn der Vorwärmer mehrere Stunden lang bei niedrigem Materialstand läuft, können die Wände des Vorwärmers angegriffen werden.

Bei längeren Arbeitspausen empfiehlt es sich, die Temperatur an allen Thermostaten für thermoplastische Kunststoffe abzusenken oder den Ölbrenner ganz abzuschalten und die Temperatur im Auge zu behalten.